Nachdem ich in letzter Zeit die Batterien etwas vernachlässigt, jedoch das Ladegerät mittels CAN zum Laden animiert hatte, habe ich diese Woche mit Siemens STEP7 und WinCC einen Ladestromregler gebastelt. Da ich die Steuerung und den Windows 7 PC ja nur noch mit der Batterie aus dem Porsche versorge und ich ja zu Testzwecken (u.a. Parametrierung Soliton One Controller) hin und wieder ein paar Runden drehe, muss ja auch mal wieder ein wenig "nachgetankt" werden.

Mein Ansatz das BMS alleine mit der SPS zu realisieren ist an der Potenzialtrennung gescheitert. Zwar sind die Analogeingangskarten zueinander potenzialgetrennt, jedoch nicht innerhalb einer Baugruppe, wie zugesagt. Bei 0-10V könnte ich somit an einer Baugruppe lediglich zwei Batteriespannungen überwachen (2 x 4,25V = 8,5V). Somit bräuchte ich pro Batterie-Pack (je 43 Batterien) statt 11 ganze 22 Baugruppen, d.h. 44 insgesamt. Das steht in keinem Kosten-Nutzen-Verhältnis und nimmt trotz Verwendung von VIPA SLIO-Baugruppen auch viel zu viel Platz weg. Es wird an einem "Plan B" gearbeitet.

Damit ich jedoch den Ladestromregler betreiben kann, habe ich mir erst einmal die Batterie mit der höchsten Spannung während des Ladevorganges geschnappt und messe noch ein paar Referenzen mit der SPS. Hierbei stellte sich heraus, dass ich erstmal die Dinger wenigstens grob balancieren muss. Nachdem die Zelle mit der höchsten Kapazität nämlich ihre 4,25V erreicht hat, fließt nur noch so wenig Strom, um die Steuerung zu versorgen. Geladen wird dann nichts mehr. Daraufhin lade ich die Batterien jetzt erstmal einzeln bis 4.25V mit meinem 60A Schaltnetzteil und einem kleinen Überwachungsprogramm in WinCC. Mit einem GIGAVAC-Relais schalte ich bei Erreichen von 4,25V ab. Die Stromessung mit 4..20mA Ausgang konnte ich hierbei auch noch ausprobieren.

Das vordere Batteriepack habe ich mit dem Stapler aus dem Porsche gelupft. Somit komme ich besser ran und kann demnächst das Armaturenbrett und die Lüftung wieder einbauen.

Bei meinen Versuchen, mit einem Atmega jeweils

AntwortenLöschenvier Zellen zu messen und zu balanzieren habe ich einfach immer vier Zellen als Paket gemessen und die Differenz

zwischen den Einzelzellen ausgewertet.

da konnte ich nur bis 5V messen, aber das geht

schon ganz brauchbar.Die Stromaufnahme der Eingangsspannungsteiler ist leider leicht unterschiedlich, weil ja immer der selbe Bezugspunkt angeschlossen ist, das muss noch anders werden........

4,25V ist ganz schön viel für Deine Zellen!

Bist Du sicher, dass das ok ist?

Das scheint mir eher die absolute Obergrenze zu sein und nicht der Abschaltpunkt beim normalen Laden.

Moin Moin Franz,

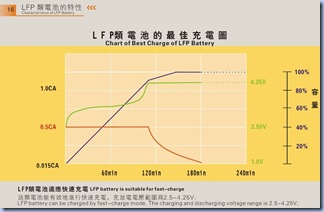

AntwortenLöschenbeim Laden im Internet surfen, Blogs lesen - was nicht alles geht ;-) Habe mal eine Seite aus dem Handbuch der Thundersky-Batterien hinzugefügt. Daraus ergibt sich für mich, dass 4,25V die maximale Ladespannung ist. 60A wären 0,6 CA. Da ich sofort bei 4,25V abbreche, brauche ich nicht so lange und habe alle auf einem einigermaßen gleichen Stand. Muss mich in einer ruhigen Minute nochmal im Buch "Battery Management Systems for Large Lithium Ion Battery Packs" von Andrea Davide vertiefen - habe ich bisher nur kurz überflogen.

Viele Grüße - bin laden .....

Das mit den Spannungen ist so eine Sache...

AntwortenLöschen(abgesehen davon dass die Spannungen je nach

Hersteller auch noch unterschiedlich sind...)

Du tust deinen Akkus nichts Gutes, wenn sie

bis an diese Grenze geladen werden.

Am Knick der grünen Linie siehst Du, dass

das nicht mehr viel ändert, ob man nun

bei ca. 3,9V aufhört oder weiterlädt bis

4,2V. Das macht aber gleich eine Menge an

zusätzlich möglichen Ladezyklen aus!

lass es lieber bei knapp 4V gut sein,

und vergiss einfach mal die letzten 5%

Die Akkus werden es Dir danken!

Bitte, Sie keine Sie Ihr Ladegerät zu mehr als 3.45V geben: (

AntwortenLöschenEs gibt keine brauchbaren AH oben 3.35V in Ihren Zellen. Werden zum Weinen führen. Selbst ein Feuer!

Moin Moin die Herren,

AntwortenLöschenim Moment befindet sich gerade ein eingenes BMS in Entwicklung. Erst wenn das funktioniert, werde ich mich wieder dem Laden widmen. In der Zwischenzeit beschäftige ich mich erstmal mit der KFZ-Elektrik, Einbau Lüftung, Armaturenbrett, Windschutzscheibe usw. Wenn man zum Thema BMS (mit oder ohne), Balancing (oben, unten, gar nicht) fünf Leute befragt, bekommt man sechs Antworten. Daher mache ich meine eigenen Experimente und halte mich dazu an das Handbuch der Hersteller:

"The highest charge voltage of LFP battery is 4,25V; the average working voltage is 2,8 - 3,3V. The lowest discharge voltage is 2,5V."

"The discharge voltage can be low to 2,0-2,5V, which will not damage the battery. But it is recommended that the cut-off voltage is higher than 2,5V."

"Generally speaking, the cycle life is more than 3000 times if charge voltage <= 4,25V and discharge voltage >= 2,5V is kept in the normal environment. The battery is suitable to be used at the temperature between -25°C to 75°C."

"LFP battery would not cause accident when it is over charged or over discharges, but the performance would fall down or get invalid. It won't cause fire when short circuit unless the user destroy it on purpose."

Klar, je weniger man Bauteile "stresst", desto länger ist die Lebensdauer. Dazu gehören auch die Batterien. Davide Andrea geht bei LiFEPO4 davon aus, dass diese bei ca. 3,6V voll geladen sind. Das Handbuch des Herstellers sagt 4,25V. Ihr sagt irgendwo zwischen 3,35V und 4,0V sollte reichen. Ich wollte mit meiner Aktion (die Batterien einmal von "Hand" auf den gleichen Stand bringen) erreichen, dass bei der nächsten Testfahrt der Controller nicht gleich abschaltet, wenn die Batterien beim Beschleunigen (rechnerisch) unter 2,5V fallen.

Fazit:

Da ich die Ladespannungen demnächst von jeder Zelle überwache und die Ladespannung am Charger einstellen kann, wird der Testbetrieb und die Datenaufzeichnung zeigen, welche Ladespannung ausreicht um z.B. 95% zu laden und damit dann die Lebensdauer der Zellen zu erhöhen.

Im Moment heißt es: "Keine Panik ohne mich!"

Schönes Wochenende ...

meine ganz persönliche Meinung: ;-)

AntwortenLöschenFalls es kein zu großer Aufwand für Dich wird, dann solltest Du

das BMS zwar bei unter 2,5V mal vorsichtig und ein Wenig

Zeitverzögert warnen lassen, und erst bei deutlich niedrigerer

Spannung sofort einen ordentlichen Alarm rausgeben sonst nervt das

nur bei jedem kräftigen Beschleunigen.

die 2,5V sind die Leerlaufspannung der leeren Akkus, aber auch wenn

noch etwas Energie drin ist bricht die Spannung durchaus mal bis

auf 2,0V oder sogar noch weniger ein. Erst da wirds dann gefährlich!!!!

Dann solltes Du das aber sofort gemeldet bekommen, weils dann

eng wird....Der Bereich von fast leer bis geht nichts mehr

spielt sich auf wenigen Km ab

Lösungsansatz BMS (hier machen wir noch einen gesonderten Eintrag, wenn alles läuft) ist eine eigene Elektronik zu entwickeln, die 1. die Spannungen und Temperaturen misst und über CAN der SPS mitteilt und 2. die Möglichkeit zu balancieren, um die Batterien mal auf einen "Stand" zu bringen. Alles wird jedoch von der Siemens SPS über CAN ausgewertet/gesteuert/geregelt und von Siemens WinCC visualisiert. Die reine SPS-Lösung ist zu aufwendig, zu kostspielig und vor allem zu platzintensiv. Der Soliton One misst die Paketspannung und hier muss man eine "Abschaltspannung" parametrieren. Diese kann natürlich herabgesetzt werden und man schaltet den Soliton One über die SPS ab, wenn eine Zelle für ein oder zwei Sekunden unter z.B. 2,0 V kommt. Das später zu realisieren ist kein Problem.

AntwortenLöschenWie geht es weiter? Komponenten sind bestellt und trudeln die nächsten Tage ein. Von Phoenix Contact habe ich Buchsen und Stecker bestellt, um die Elektronik mit den Batterien zu verbinden. Diese werden Anfang März geliefert.

Viele Grüße ...

Schau Dir mal das System von

AntwortenLöschenhttp://elektromotus.lt/de/produkte/bms

an.....

Das ist aus dem BMS von Mindaugas entstanden.

siehe:

http://hr-ev.blogspot.com/

ich kenns selber noch nicht näher, aber das klingt

schon mal alles recht gut......

"Hauptwichtig" ist halt, dass dann wenn die Balancer

(wenns per Shunt "oben" gemacht wird)erst mal arbeiten

das Ladegerät ein bisschen heruntergeregelt wird,

damit da nichts sinnlos heizt, sondern nur noch gemütlich

nachkorrigiert wird. hier kommts auch nicht auf hundertstel

Volt an, eher sollte mal mal darüber nachdenken, ob man da

vielleicht sogar jeder Zelle individuelle Werte

zuteilen sollte, um dann am Ende "unten" gleich zu liegen.

Viel Spass beim Basteln!

Franz

Moin Moin Franz,

AntwortenLöschenviele Wege führen nach Rom. Wir fanden es ganz spannend mal mit dem CAN-Bus herumzuspielen und jetzt auch zusätzlich zum reinen Messen auch zu balancieren. Da die Prototypen funktioniert haben, wird das Ganze jetzt auf alle Batterien ausgedehnt. Um das Laden und das Energiesparen dann zu optimieren, fällt uns bestimmt noch eine schöne Lösung ein. Stelle die nächsten Schritte wieder hier in den Blog. Hoffe auf etwas mehr Zeit an den kommenden Wochenenden.

Wenn man nicht gerade einen gewischt bekommt und/oder Bauteile verdampfen, dann macht es auch Spaß! ;-)

Viele Grüße ...